Качество продукции HARP

Проверка качества

Одна из главных ценностей Харьковского подшипникового завод (HARP) – доверие клиентов. И когда речь идет о том, что изделия предприятия проходят строгую проверку качества – это не пустые слова. Полный комплекс проверки подшипников HARP включает контроль, испытания и исследования более чем 50 параметров и характеристик как деталей подшипников так и подшипников в целом (включая стендовые испытания).

Качество подшипников начинается с выбора, оценки и одобрения надежных поставщиков основных материалов. Кольца и тела качения (шарики и ролики) подшипников изготовляются из высококачественных износоустойчивых подшипниковых сталей, обладающих повышенной прочностью и упругостью.

Весь поступающий на предприятие металлопрокат подвергается входному контролю, который включает исследование макроструктуры, твердости и химического состава металла, проводимые в аккредитованном Национальном агентстве по аккредитации Украины Испытательном центре ХАРП.

Контроль изготавливаемой продукции осуществляется производственным персоналом и сотрудниками ОТК на всех технологических операциях по параметрам, в объемах и с периодичностью, установленными технологической документацией. Внеочередной контроль выполняется при изменении процесса производства — замене оснастки, инструмента, подналадке оборудования и т.п.

Контроль качества на ХАРП настолько плотный, что фиксируется минимальные изменения: так, при переналадке оборудования с типа на тип, а также в начале и в конце каждой смены осуществляется контроль продукции с заполнением Карт первой наладочной партии и Ежесменных карт первых трех и последней детали. Карты и проконтролированные детали находятся на рабочих местах до начала следующей смены и очередной переналадки оборудования.

После проведения термической обработки деталей подшипников выполняется комплекс операций по контролю и исследованиям качества продукции, включающий, помимо геометрических параметров, контроль на отсутствие трещин и твердости, исследования микроструктуры, уровня остаточного аустенита, величины обезуглероженного слоя, микропористости, отсутствия трооститовых пятен.

Выявление поверхностных дефектов деталей подшипников осуществляется на установках магнито-порошковой и вихретоковой дефектоскопии.

После завершения всех операций контролеры ОТК осуществляют еще раз 100% контроль деталей подшипников и подшипников. А каждая партия подшипников для железнодорожного транспорта проходит дополнительную приемку инспектором-приемщиком Центра технического аудита АО «Укрзализныци».

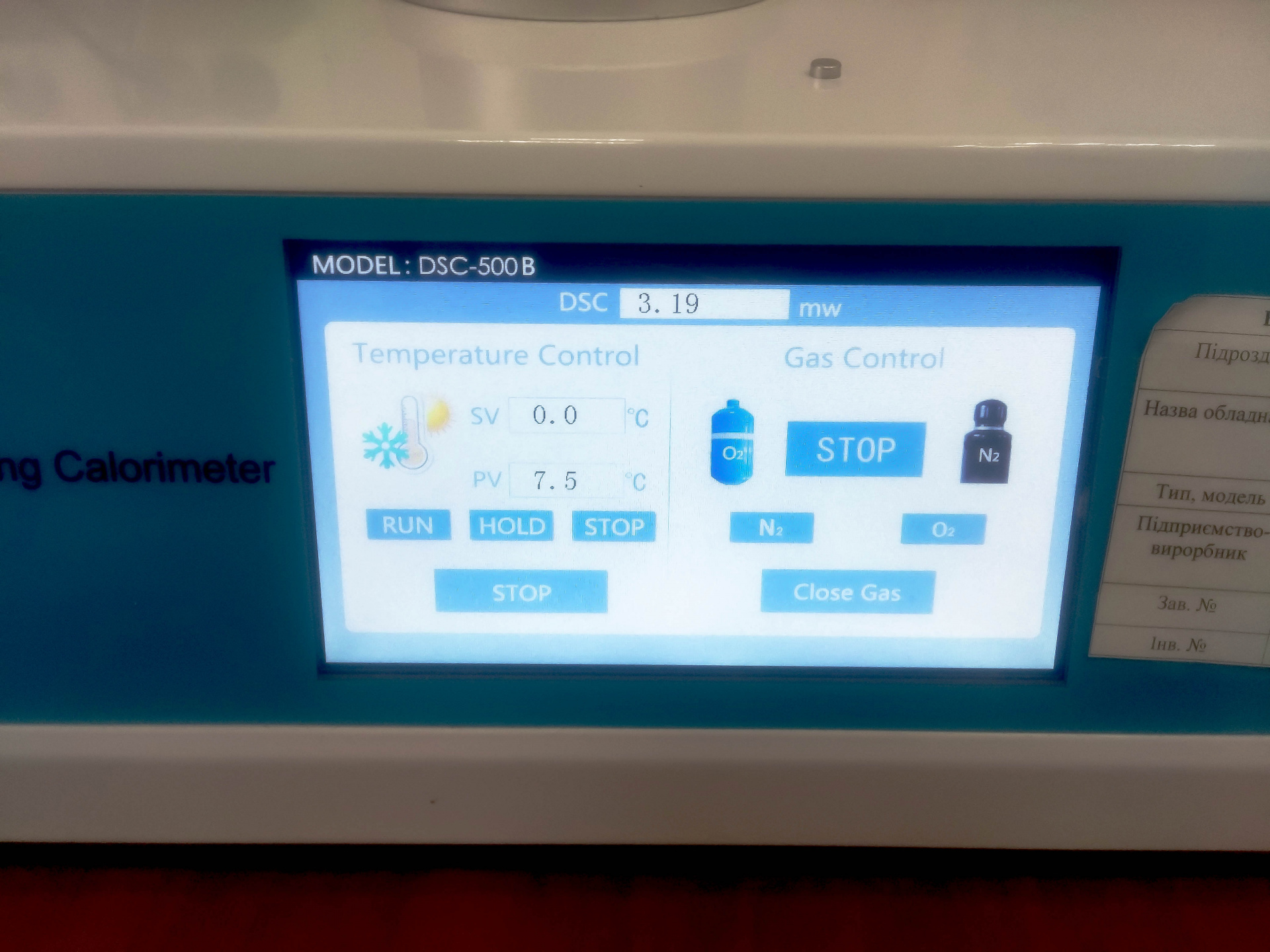

В результате: подшипники HARP соответствуют всем требованиям государственных Украинских стандартов (ДСТУ), межгосударственных стандартов (ГОСТ) и европейских стандартов (EN). Отдельно стоит отметить, что с целью обеспечения соответствия подшипников для букс железнодорожного транспорта установленным в Европейском союзе требованиям, HARP приобрел современное оборудование. Это ультразвуковая установка, вискозиметр, термостат, вакуумный сушильный шкаф, колориметр дифференциальный сканирующий, вихретоковый прибор для контроля роликов, что позволило проводить контроль, испытания и исследования деталей подшипников, включая полиамидный сепаратор, в соответствии с методиками Евросоюза.

Функционирование на предприятии Системы менеджмента (ISO 9001:2015) обеспечивает производство продукции в управляемых условиях и ее стабильное качество.

Харьковский подшипниковый завод (HARP) нацелен на постоянное улучшение качества и удовлетворение потребностей и ожиданий клиентов. Благодаря правильной и эффективной организации всех этапов производства качественной подшипниковой продукции предприятие является поставщиком крупных компаний международного уровня.

HARP – проверенные решения для вас!

HARP

Индустриальная группа УПЭК

Индустриальная группа УПЭК

LOZOVA MACHINERY

LOZOVA MACHINERY